物流ロボット導入に適した倉庫形状とは?AGV・AMRの動線最適化ポイントを徹底解説

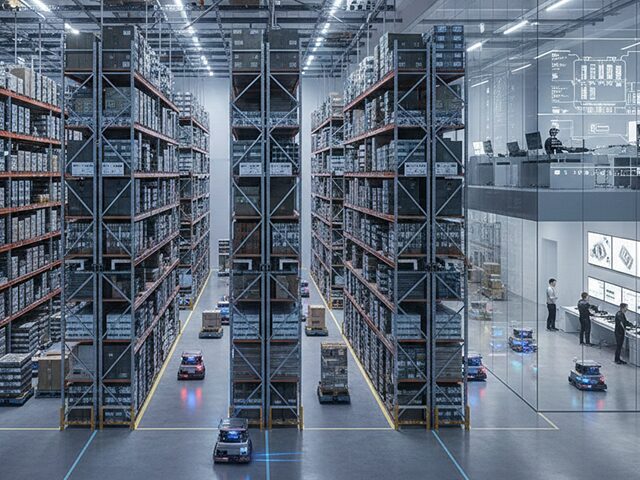

物流現場では、深刻な人手不足とEC需要の増加により、AGV(無人搬送車)・AMR(自律走行ロボット)を活用した倉庫自動化が急速に進んでいます。

しかし、「ロボットを導入すればすぐに効率化できる」と思われがちですが、実際には “倉庫形状・レイアウト次第で効果が大きく変わる” という点が最も重要なポイントです。

本記事では、物流ロボットの性能を最大限に発揮させるために適した倉庫形状・動線設計・レイアウトの実務基準を総合的に解説します。

1. ロボット導入に適した倉庫の基本条件とは?

AGV・AMRの導入効果は、建物そのものの形状や動線設計に大きく左右されます。

特に次の5つが導入の可否を決める重要項目です。

① 平屋・ワンフロア構造が最も相性が良い

ロボットは垂直移動が苦手なため、

エレベーター併用

階段のある多層階倉庫

では導入コストが急増します。

② 柱スパンが広い(9~12m)倉庫が最適

柱が多い倉庫はロボットの走行ルートが複雑になり、

回避動作が増加 → 作業速度が低下。

③ フラットな床(段差ゼロ)が必須

AGV・AMRは数cmの段差でも停止することがあるため、

スロープの不均一

ピット段差

ひび割れや凹凸

は大きな障害となります。

④ 高さ6〜8m以上の天井が理想

ラック高を確保できるため、自動化のROIが改善。

⑤ 通信環境(Wi-Fi/5G)の死角がないこと

ロボットが通信を失うと即停止 → ピッキング効率が劇的に低下。

2. 倉庫形状別:ロボット導入の向き・不向き

● I字型(ライン型)倉庫:最も導入効果が高い

特徴

入庫 → 保管 → 出庫の動線が直線的

AGVの定路走行が容易

適した業態

ECフルフィル

食品・日用品

3PL物流

メリット

ボトルネックが発生しにくい

ロボット導入後の動線最適化が容易

● U字型倉庫:中規模倉庫で最適

特徴

入出庫が同一側にあり省スペース

一般倉庫で最も採用されている形状

AGV・AMR導入ポイント

Uターン箇所を広く確保

ピッキングエリアを中央に配置する

● L字型倉庫:ロボット制御がやや複雑

特徴

敷地形状に合わせて建てられるケースが多い

デメリット

コーナーでの減速が多く、走行効率が下がりやすい

改善策

コーナー半径を大きく取る

走行レーンを分離する

3. AGV・AMR導入時の動線設計の実務基準

ロボットの動線は、設計段階で次の基準に沿って計画する必要があります。

① 通路幅:最低でも1.5〜2.5m

ロボット同士のすれ違い・人との共存を考慮すると、

単方向通路:1.5〜2.0m

双方向通路:2.2〜2.5m

が推奨値。

フォークリフトと共存運用する場合は3m以上が必須。

② エリア間の“交差点”を最小化する

動線交差は最もトラブルが起きるポイント。

AGVの渋滞

予期せぬ停止

AI判断の遅延

を招き、生産性が20〜30%落ちることも。

③ ロボット基地(充電ステーション)の配置

推奨配置

出荷エリア近く

ピッキング動線の外側

バッテリー残量に応じて自動帰還するため、

“移動のムダが最小になる位置” が最重要。

④ ピッキング棚の高さ・配置計画

ロボットピッキングを最大化するには

棚高さ:1.8〜2.2m

間口はロボットが認識しやすい幅に固定

高頻度商品の棚を動線近くに配置

が鉄則。

4. AGVとAMRで“適した倉庫形状”が異なることに注意

● AGV(定路型)は規則的な通路設計が必須

直線動線

Uターンの少ない配置

ピッキング棚が整然と整列した倉庫

に向いている。倉庫形状としては I字型・U字型が最適。

● AMR(自律移動型)は形状自由度が高い

環境を自己認識

周囲物体との距離を自動調整

L字型や変形倉庫でも対応可能。AMRは「倉庫形状より通信環境とレイアウト」の方が重要。

5. ロボット導入を成功させる倉庫設計チェックリスト

- 平屋ワンフロア or 水平移動が確保できるか

- 柱スパン9〜12m以上を確保

- 床の段差ゼロ・耐摩耗仕上げ

- 通路幅は最低1.5〜2.5m

- ロボット基地の配置を事前決定

- 通信環境(Wi-Fi/5G)の死角ゼロ

- 人・フォークリフト・ロボットの動線分離

- ピッキング棚の標準化

建物の形状がロボットのROI(投資回収期間)を大きく左右するため、設計段階からロボット導入前提で計画することが重要 です。

倉庫形状×動線設計がロボット導入の成功を左右する

AGV・AMRの導入は、単なる改善ではなく倉庫全体のオペレーションを変革するプロジェクト です。

そのため、

倉庫形状

柱スパン

通路設計

動線計画

通信環境

といった建築・設計段階の条件が、自動化の稼働率・ROIを大きく左右します。

ロボットを「後付け」で導入すると、期待した効果が得られずコストだけが増えるケースも多いため、建設計画段階から専門家と連携することが成功への近道 です。

まとめ

倉庫建設のプロセスでは、各段階での効率的なコスト管理と品質確保が鍵となります。弊社のコンストラクション・マネジメント方式を通じ、コスト削減と高品質な倉庫建設を提供することを目指しています。倉庫建設に関するご相談は、ぜひお気軽にお問い合わせください。